తయారీ నుండి ఉన్నత స్థాయి పరివర్తన వరకు, క్లీన్ ఎనర్జీ మరియు సెమీకండక్టర్ మరియు ఫోటోవోల్టాయిక్ పరిశ్రమ అభివృద్ధి రంగంలో వేగవంతమైన అభివృద్ధి, అధిక సామర్థ్యం మరియు అధిక ఖచ్చితత్వ ప్రాసెసింగ్ సామర్థ్యంతో వజ్ర సాధనాల డిమాండ్ పెరుగుతోంది, అయితే అతి ముఖ్యమైన ముడి పదార్థంగా కృత్రిమ వజ్రపు పొడి, డైమండ్ కౌంటీ మరియు మ్యాట్రిక్స్ హోల్డింగ్ ఫోర్స్ బలంగా లేవు, సులభమైన ప్రారంభ కార్బైడ్ సాధన జీవితం ఎక్కువ కాలం ఉండదు. ఈ సమస్యలను పరిష్కరించడానికి, పరిశ్రమ సాధారణంగా లోహ పదార్థాలతో డైమండ్ పౌడర్ ఉపరితల పూతను స్వీకరిస్తుంది, దాని ఉపరితల లక్షణాలను మెరుగుపరచడానికి, మన్నికను పెంచడానికి, తద్వారా సాధనం యొక్క మొత్తం నాణ్యతను మెరుగుపరుస్తుంది.

డైమండ్ పౌడర్ ఉపరితల పూత పద్ధతిలో రసాయన లేపనం, ఎలక్ట్రోప్లేటింగ్, మాగ్నెట్రాన్ స్పట్టరింగ్ ప్లేటింగ్, వాక్యూమ్ బాష్పీభవన లేపనం, హాట్ బరస్ట్ రియాక్షన్ మొదలైనవి ఉన్నాయి, వీటిలో రసాయన లేపనం మరియు పరిపక్వ ప్రక్రియతో ప్లేటింగ్, ఏకరీతి పూత, పూత కూర్పు మరియు మందాన్ని ఖచ్చితంగా నియంత్రించవచ్చు, అనుకూలీకరించిన పూత యొక్క ప్రయోజనాలు, పరిశ్రమలో సాధారణంగా ఉపయోగించే రెండు సాంకేతికతలుగా మారాయి.

1. రసాయన లేపనం

డైమండ్ పౌడర్ కెమికల్ కోటింగ్ అంటే ట్రీట్ చేసిన డైమండ్ పౌడర్ను రసాయన పూత ద్రావణంలో ఉంచడం మరియు రసాయన పూత ద్రావణంలో తగ్గించే ఏజెంట్ చర్య ద్వారా పూత ద్రావణంలో లోహ అయాన్లను జమ చేయడం ద్వారా దట్టమైన లోహ పూత ఏర్పడుతుంది. ప్రస్తుతం, విస్తృతంగా ఉపయోగించే డైమండ్ కెమికల్ ప్లేటింగ్ రసాయన నికెల్ ప్లేటింగ్-ఫాస్ఫరస్ (Ni-P) బైనరీ మిశ్రమం సాధారణంగా రసాయన నికెల్ ప్లేటింగ్ అంటారు.

01 రసాయన నికెల్ ప్లేటింగ్ ద్రావణం యొక్క కూర్పు

రసాయన లేపన ద్రావణం యొక్క కూర్పు దాని రసాయన ప్రతిచర్య యొక్క సజావుగా పురోగతి, స్థిరత్వం మరియు పూత నాణ్యతపై నిర్ణయాత్మక ప్రభావాన్ని చూపుతుంది. ఇది సాధారణంగా ప్రధాన ఉప్పు, తగ్గించే ఏజెంట్, కాంప్లెక్సర్, బఫర్, స్టెబిలైజర్, యాక్సిలరేటర్, సర్ఫ్యాక్టెంట్ మరియు ఇతర భాగాలను కలిగి ఉంటుంది. ఉత్తమ పూత ప్రభావాన్ని సాధించడానికి ప్రతి భాగం యొక్క నిష్పత్తిని జాగ్రత్తగా సర్దుబాటు చేయాలి.

1, ప్రధాన లవణం: సాధారణంగా నికెల్ సల్ఫేట్, నికెల్ క్లోరైడ్, నికెల్ అమైనో సల్ఫోనిక్ ఆమ్లం, నికెల్ కార్బోనేట్ మొదలైనవి, దీని ప్రధాన పాత్ర నికెల్ మూలాన్ని అందించడం.

2. తగ్గింపు కారకం: ఇది ప్రధానంగా అణు హైడ్రోజన్ను అందిస్తుంది, లేపన ద్రావణంలో Ni2 + ను Ni లోకి తగ్గిస్తుంది మరియు లేపన ద్రావణంలో అతి ముఖ్యమైన భాగం అయిన వజ్ర కణాల ఉపరితలంపై దానిని జమ చేస్తుంది. పరిశ్రమలో, బలమైన తగ్గింపు సామర్థ్యం, తక్కువ ఖర్చు మరియు మంచి లేపన స్థిరత్వం కలిగిన సోడియం సెకండరీ ఫాస్ఫేట్ను ప్రధానంగా తగ్గించే ఏజెంట్గా ఉపయోగిస్తారు. తగ్గింపు వ్యవస్థ తక్కువ ఉష్ణోగ్రత మరియు అధిక ఉష్ణోగ్రత వద్ద రసాయన లేపనాన్ని సాధించగలదు.

3, సంక్లిష్ట ఏజెంట్: పూత ద్రావణం అవపాతం కలిగించగలదు, పూత ద్రావణం యొక్క స్థిరత్వాన్ని పెంచుతుంది, లేపన ద్రావణం యొక్క సేవా జీవితాన్ని పొడిగించగలదు, నికెల్ నిక్షేపణ వేగాన్ని మెరుగుపరుస్తుంది, పూత పొర నాణ్యతను మెరుగుపరుస్తుంది, సాధారణంగా సక్సినిన్ ఆమ్లం, సిట్రిక్ ఆమ్లం, లాక్టిక్ ఆమ్లం మరియు ఇతర సేంద్రీయ ఆమ్లాలు మరియు వాటి లవణాలను ఉపయోగిస్తుంది.

4. ఇతర భాగాలు: స్టెబిలైజర్ ప్లేటింగ్ ద్రావణం యొక్క కుళ్ళిపోవడాన్ని నిరోధించగలదు, కానీ ఇది రసాయన ప్లేటింగ్ ప్రతిచర్య సంభవించడాన్ని ప్రభావితం చేస్తుంది కాబట్టి, మితమైన ఉపయోగం అవసరం; pH యొక్క నిరంతర స్థిరత్వాన్ని నిర్ధారించడానికి బఫర్ రసాయన నికెల్ ప్లేటింగ్ ప్రతిచర్య సమయంలో H + ను ఉత్పత్తి చేయగలదు; సర్ఫ్యాక్టెంట్ పూత సచ్ఛిద్రతను తగ్గిస్తుంది.

02 రసాయన నికెల్-ప్లేటింగ్ ప్రక్రియ

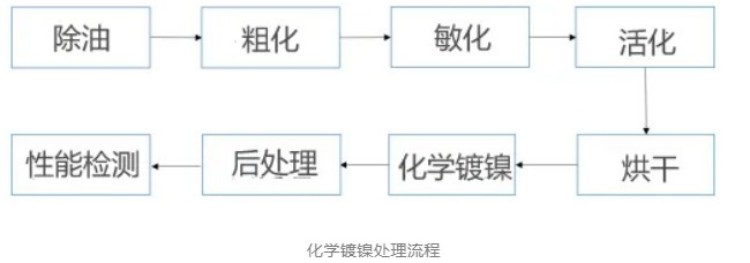

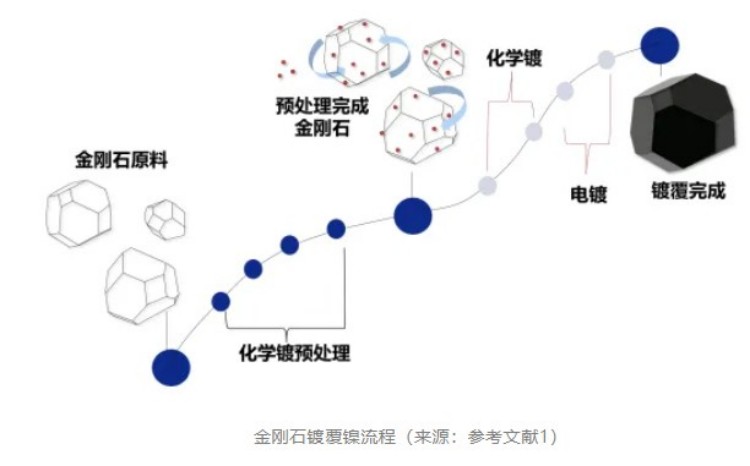

సోడియం హైపోఫాస్ఫేట్ వ్యవస్థ యొక్క రసాయన లేపనానికి మాతృక నిర్దిష్ట ఉత్ప్రేరక చర్యను కలిగి ఉండాలి మరియు వజ్ర ఉపరితలం కూడా ఉత్ప్రేరక చర్య కేంద్రాన్ని కలిగి ఉండదు, కాబట్టి డైమండ్ పౌడర్ యొక్క రసాయన లేపనానికి ముందు దానిని ముందస్తుగా చికిత్స చేయాలి. రసాయన లేపనం యొక్క సాంప్రదాయ ముందస్తు చికిత్స పద్ధతి చమురు తొలగింపు, ముతకడం, సెన్సిటైజేషన్ మరియు క్రియాశీలత.

(1) చమురు తొలగింపు, ముతకడం: చమురు తొలగింపు ప్రధానంగా డైమండ్ పౌడర్ ఉపరితలంపై ఉన్న నూనె, మరకలు మరియు ఇతర సేంద్రీయ కాలుష్య కారకాలను తొలగించడం, తదుపరి పూత దగ్గరగా సరిపోయేలా మరియు మంచి పనితీరును నిర్ధారించడం. ముతకడం వల్ల వజ్రం ఉపరితలంపై కొన్ని చిన్న గుంటలు మరియు పగుళ్లు ఏర్పడతాయి, వజ్రం ఉపరితల కరుకుదనాన్ని పెంచుతాయి, ఇది ఈ ప్రదేశంలో లోహ అయాన్ల శోషణకు అనుకూలంగా ఉండటమే కాకుండా, తదుపరి రసాయన లేపనం మరియు ఎలక్ట్రోప్లేటింగ్ను సులభతరం చేస్తుంది, కానీ వజ్రం ఉపరితలంపై దశలను కూడా ఏర్పరుస్తుంది, రసాయన లేపనం లేదా ఎలక్ట్రోప్లేటింగ్ మెటల్ నిక్షేపణ పొర పెరుగుదలకు అనుకూలమైన పరిస్థితులను అందిస్తుంది.

సాధారణంగా, చమురు తొలగింపు దశ సాధారణంగా NaOH మరియు ఇతర ఆల్కలీన్ ద్రావణాన్ని చమురు తొలగింపు ద్రావణంగా తీసుకుంటుంది మరియు ముతక దశ కోసం, నైట్రిక్ ఆమ్లం మరియు ఇతర ఆమ్ల ద్రావణాన్ని వజ్ర ఉపరితలాన్ని చెక్కడానికి ముడి రసాయన ద్రావణంగా ఉపయోగిస్తారు. అదనంగా, ఈ రెండు లింక్లను అల్ట్రాసోనిక్ క్లీనింగ్ మెషిన్తో ఉపయోగించాలి, ఇది డైమండ్ పౌడర్ ఆయిల్ తొలగింపు మరియు ముతక ప్రక్రియ యొక్క సామర్థ్యాన్ని మెరుగుపరచడానికి, చమురు తొలగింపు మరియు ముతక ప్రక్రియలో సమయాన్ని ఆదా చేయడానికి మరియు చమురు తొలగింపు మరియు ముతక చర్చ యొక్క ప్రభావాన్ని నిర్ధారించడానికి అనుకూలంగా ఉంటుంది,

(2) సెన్సిటైజేషన్ మరియు యాక్టివేషన్: సెన్సిటైజేషన్ మరియు యాక్టివేషన్ ప్రక్రియ మొత్తం రసాయన లేపన ప్రక్రియలో అత్యంత కీలకమైన దశ, ఇది రసాయన లేపనాన్ని నిర్వహించవచ్చా లేదా అనే దానితో నేరుగా సంబంధం కలిగి ఉంటుంది. సెన్సిటైజేషన్ అంటే ఆటోక్యాటలిటిక్ సామర్థ్యం లేని డైమండ్ పౌడర్ ఉపరితలంపై సులభంగా ఆక్సీకరణం చెందిన పదార్థాలను శోషించడం. యాక్టివేషన్ అంటే నికెల్ కణాల తగ్గింపుపై హైపోఫాస్ఫోరిక్ ఆమ్లం మరియు ఉత్ప్రేరకంగా క్రియాశీలంగా ఉండే లోహ అయాన్ల (మెటల్ పల్లాడియం వంటివి) ఆక్సీకరణను శోషించడం, తద్వారా డైమండ్ పౌడర్ ఉపరితలంపై పూత నిక్షేపణ రేటును వేగవంతం చేయడం.

సాధారణంగా చెప్పాలంటే, సెన్సిటైజేషన్ మరియు యాక్టివేషన్ ట్రీట్మెంట్ సమయం చాలా తక్కువగా ఉంటుంది, డైమండ్ సర్ఫేస్ మెటల్ పల్లాడియం పాయింట్ నిర్మాణం తక్కువగా ఉంటుంది, పూత యొక్క శోషణ సరిపోదు, పూత పొర సులభంగా పడిపోతుంది లేదా పూర్తి పూతను ఏర్పరచడం కష్టం, మరియు చికిత్స సమయం చాలా పొడవుగా ఉంటుంది, పల్లాడియం పాయింట్ పాయింట్ వ్యర్థానికి కారణమవుతుంది, కాబట్టి, సెన్సిటైజేషన్ మరియు యాక్టివేషన్ ట్రీట్మెంట్ కోసం ఉత్తమ సమయం 20~30 నిమిషాలు.

(3) రసాయన నికెల్ ప్లేటింగ్: రసాయన నికెల్ ప్లేటింగ్ ప్రక్రియ పూత ద్రావణం యొక్క కూర్పు ద్వారా మాత్రమే కాకుండా, పూత ద్రావణ ఉష్ణోగ్రత మరియు PH విలువ ద్వారా కూడా ప్రభావితమవుతుంది. సాంప్రదాయ అధిక ఉష్ణోగ్రత రసాయన నికెల్ ప్లేటింగ్, సాధారణ ఉష్ణోగ్రత 80~85℃లో ఉంటుంది, 85℃ కంటే ఎక్కువ ప్లేటింగ్ ద్రావణం కుళ్ళిపోవడానికి సులభం, మరియు 85℃ కంటే తక్కువ ఉష్ణోగ్రత వద్ద, ప్రతిచర్య రేటు వేగంగా ఉంటుంది. PH విలువపై, pH పెరిగేకొద్దీ పూత నిక్షేపణ రేటు పెరుగుతుంది, కానీ pH నికెల్ ఉప్పు అవక్షేపణ ఏర్పడటానికి కూడా కారణమవుతుంది, రసాయన ప్రతిచర్య రేటును నిరోధిస్తుంది, కాబట్టి రసాయన నికెల్ ప్లేటింగ్ ప్రక్రియలో రసాయన లేపన ద్రావణ కూర్పు మరియు నిష్పత్తిని ఆప్టిమైజ్ చేయడం ద్వారా, రసాయన లేపన ప్రక్రియ పరిస్థితులు, పారిశ్రామిక అభివృద్ధి డిమాండ్ను తీర్చడానికి రసాయన పూత నిక్షేపణ రేటు, పూత సాంద్రత, పూత తుప్పు నిరోధకత, పూత సాంద్రత పద్ధతి, పూత డైమండ్ పౌడర్ను నియంత్రించండి.

అదనంగా, ఒకే పూత ఆదర్శ పూత మందాన్ని సాధించకపోవచ్చు మరియు బుడగలు, పిన్హోల్స్ మరియు ఇతర లోపాలు ఉండవచ్చు, కాబట్టి పూత నాణ్యతను మెరుగుపరచడానికి మరియు పూత పూసిన డైమండ్ పౌడర్ యొక్క వ్యాప్తిని పెంచడానికి బహుళ పూతలను తీసుకోవచ్చు.

2. ఎలక్ట్రో నికెలింగ్

డైమండ్ కెమికల్ నికెల్ ప్లేటింగ్ తర్వాత పూత పొరలో భాస్వరం ఉండటం వల్ల, ఇది పేలవమైన విద్యుత్ వాహకతకు దారితీస్తుంది, ఇది డైమండ్ టూల్ యొక్క ఇసుక లోడింగ్ ప్రక్రియను ప్రభావితం చేస్తుంది (మ్యాట్రిక్స్ ఉపరితలంపై వజ్ర కణాలను ఫిక్సింగ్ చేసే ప్రక్రియ), కాబట్టి భాస్వరం లేని ప్లేటింగ్ పొరను నికెల్ ప్లేటింగ్ విధంగా ఉపయోగించవచ్చు. నిర్దిష్ట ఆపరేషన్ ఏమిటంటే, డైమండ్ పౌడర్ను నికెల్ అయాన్లను కలిగి ఉన్న పూత ద్రావణంలో ఉంచడం, డైమండ్ కణాలు కాథోడ్లోకి పవర్ నెగటివ్ ఎలక్ట్రోడ్తో సంపర్కం, ప్లేటింగ్ ద్రావణంలో మునిగిపోయిన నికెల్ మెటల్ బ్లాక్ మరియు పవర్ పాజిటివ్ ఎలక్ట్రోడ్తో అనుసంధానించబడి ఆనోడ్గా మారడం, విద్యుద్విశ్లేషణ చర్య ద్వారా, పూత ద్రావణంలోని ఉచిత నికెల్ అయాన్లను వజ్ర ఉపరితలంపై అణువులుగా తగ్గించి, అణువులు పూతలోకి పెరుగుతాయి.

01 లేపన ద్రావణం యొక్క కూర్పు

రసాయన ప్లేటింగ్ ద్రావణం వలె, ఎలక్ట్రోప్లేటింగ్ ద్రావణం ప్రధానంగా ఎలక్ట్రోప్లేటింగ్ ప్రక్రియకు అవసరమైన లోహ అయాన్లను అందిస్తుంది మరియు అవసరమైన లోహ పూతను పొందేందుకు నికెల్ నిక్షేపణ ప్రక్రియను నియంత్రిస్తుంది. దీని ప్రధాన భాగాలలో ప్రధాన ఉప్పు, యానోడ్ యాక్టివ్ ఏజెంట్, బఫర్ ఏజెంట్, సంకలనాలు మొదలైనవి ఉన్నాయి.

(1) ప్రధాన లవణం: ప్రధానంగా నికెల్ సల్ఫేట్, నికెల్ అమైనో సల్ఫోనేట్ మొదలైన వాటిని ఉపయోగించడం. సాధారణంగా, ప్రధాన లవణ సాంద్రత ఎక్కువగా ఉంటే, లేపన ద్రావణంలో వ్యాప్తి వేగంగా జరుగుతుంది, ప్రస్తుత సామర్థ్యం ఎక్కువగా ఉంటుంది, లోహ నిక్షేపణ రేటు ఎక్కువగా ఉంటుంది, కానీ పూత ధాన్యాలు ముతకగా మారుతాయి మరియు ప్రధాన ఉప్పు సాంద్రత తగ్గడం వల్ల పూత యొక్క వాహకత అధ్వాన్నంగా ఉంటుంది మరియు నియంత్రించడం కష్టం.

(2) యానోడ్ యాక్టివ్ ఏజెంట్: యానోడ్ నిష్క్రియం చేయడం సులభం, పేలవమైన వాహకత సులభం, కరెంట్ పంపిణీ యొక్క ఏకరూపతను ప్రభావితం చేస్తుంది, కాబట్టి యానోడ్ యాక్టివేషన్ను ప్రోత్సహించడానికి, యానోడ్ పాసివేషన్ యొక్క కరెంట్ సాంద్రతను మెరుగుపరచడానికి నికెల్ క్లోరైడ్, సోడియం క్లోరైడ్ మరియు ఇతర ఏజెంట్లను అనోడిక్ యాక్టివేటర్గా జోడించడం అవసరం.

(3) బఫర్ ఏజెంట్: రసాయన ప్లేటింగ్ ద్రావణం వలె, బఫర్ ఏజెంట్ ప్లేటింగ్ ద్రావణం మరియు కాథోడ్ pH యొక్క సాపేక్ష స్థిరత్వాన్ని నిర్వహించగలదు, తద్వారా ఇది ఎలక్ట్రోప్లేటింగ్ ప్రక్రియ యొక్క అనుమతించదగిన పరిధిలో హెచ్చుతగ్గులకు లోనవుతుంది. సాధారణ బఫర్ ఏజెంట్లో బోరిక్ ఆమ్లం, ఎసిటిక్ ఆమ్లం, సోడియం బైకార్బోనేట్ మొదలైనవి ఉంటాయి.

(4) ఇతర సంకలనాలు: పూత యొక్క అవసరాలకు అనుగుణంగా, పూత నాణ్యతను మెరుగుపరచడానికి సరైన మొత్తంలో ప్రకాశవంతమైన ఏజెంట్, లెవలింగ్ ఏజెంట్, తడి చేసే ఏజెంట్ మరియు ఇతర ఏజెంట్ మరియు ఇతర సంకలనాలను జోడించండి.

02 డైమండ్ ఎలక్ట్రోప్లేటెడ్ నికెల్ ప్రవాహం

1. పూతకు ముందు ముందస్తు చికిత్స: వజ్రం తరచుగా వాహకత కలిగి ఉండదు మరియు ఇతర పూత ప్రక్రియల ద్వారా లోహ పొరతో పూత పూయవలసి ఉంటుంది. లోహపు పొరను ముందుగా పూత పూయడానికి మరియు చిక్కగా చేయడానికి రసాయన లేపన పద్ధతిని తరచుగా ఉపయోగిస్తారు, కాబట్టి రసాయన పూత యొక్క నాణ్యత కొంతవరకు లేపన పొర యొక్క నాణ్యతను ప్రభావితం చేస్తుంది. సాధారణంగా చెప్పాలంటే, రసాయన లేపనం తర్వాత పూతలోని భాస్వరం కంటెంట్ పూత యొక్క నాణ్యతపై గొప్ప ప్రభావాన్ని చూపుతుంది మరియు అధిక భాస్వరం పూత ఆమ్ల వాతావరణంలో సాపేక్షంగా మెరుగైన తుప్పు నిరోధకతను కలిగి ఉంటుంది, పూత ఉపరితలం ఎక్కువ కణితి ఉబ్బరం, పెద్ద ఉపరితల కరుకుదనం మరియు అయస్కాంత లక్షణం ఉండదు; మధ్యస్థ భాస్వరం పూత తుప్పు నిరోధకత మరియు దుస్తులు నిరోధకత రెండింటినీ కలిగి ఉంటుంది; తక్కువ భాస్వరం పూత సాపేక్షంగా మెరుగైన వాహకతను కలిగి ఉంటుంది.

అదనంగా, డైమండ్ పౌడర్ యొక్క కణ పరిమాణం చిన్నగా ఉంటే, నిర్దిష్ట ఉపరితల వైశాల్యం పెద్దదిగా ఉంటుంది, పూత పూసేటప్పుడు, లేపన ద్రావణంలో తేలియాడటం సులభం, లీకేజీ, లేపనం, పూత వదులుగా ఉండే పొర దృగ్విషయాన్ని ఉత్పత్తి చేస్తుంది, లేపనం చేయడానికి ముందు, P కంటెంట్ మరియు పూత నాణ్యతను నియంత్రించడం అవసరం, డైమండ్ పౌడర్ యొక్క వాహకత మరియు సాంద్రతను నియంత్రించడం, తేలియాడటానికి సులభమైన పొడిని మెరుగుపరచడం.

2, నికెల్ ప్లేటింగ్: ప్రస్తుతం, డైమండ్ పౌడర్ ప్లేటింగ్ తరచుగా రోలింగ్ కోటింగ్ పద్ధతిని అవలంబిస్తుంది, అంటే, బాట్లింగ్లో సరైన మొత్తంలో ఎలక్ట్రోప్లేటింగ్ ద్రావణం జోడించబడుతుంది, ఎలక్ట్రోప్లేటింగ్ ద్రావణంలోకి కొంత మొత్తంలో కృత్రిమ డైమండ్ పౌడర్, బాటిల్ యొక్క భ్రమణ ద్వారా, బాట్లింగ్లోని డైమండ్ పౌడర్ను రోల్ చేయడానికి డ్రైవ్ చేయండి. అదే సమయంలో, పాజిటివ్ ఎలక్ట్రోడ్ నికెల్ బ్లాక్తో అనుసంధానించబడి ఉంటుంది మరియు నెగటివ్ ఎలక్ట్రోడ్ కృత్రిమ డైమండ్ పౌడర్తో అనుసంధానించబడి ఉంటుంది. విద్యుత్ క్షేత్రం యొక్క చర్యలో, ప్లేటింగ్ ద్రావణంలో స్వేచ్ఛగా ఉన్న నికెల్ అయాన్లు కృత్రిమ డైమండ్ పౌడర్ యొక్క ఉపరితలంపై మెటల్ నికెల్ను ఏర్పరుస్తాయి. అయితే, ఈ పద్ధతి తక్కువ పూత సామర్థ్యం మరియు అసమాన పూత యొక్క సమస్యలను కలిగి ఉంది, కాబట్టి తిరిగే ఎలక్ట్రోడ్ పద్ధతి ఉనికిలోకి వచ్చింది.

తిరిగే ఎలక్ట్రోడ్ పద్ధతి డైమండ్ పౌడర్ ప్లేటింగ్లో కాథోడ్ను తిప్పడం. ఈ విధంగా ఎలక్ట్రోడ్ మరియు డైమండ్ కణాల మధ్య సంపర్క ప్రాంతాన్ని పెంచవచ్చు, కణాల మధ్య ఏకరీతి వాహకతను పెంచవచ్చు, పూత యొక్క అసమాన దృగ్విషయాన్ని మెరుగుపరుస్తుంది మరియు డైమండ్ నికెల్ ప్లేటింగ్ యొక్క ఉత్పత్తి సామర్థ్యాన్ని మెరుగుపరుస్తుంది.

సంక్షిప్త సారాంశం

వజ్ర సాధనాల యొక్క ప్రధాన ముడి పదార్థంగా, డైమండ్ మైక్రోపౌడర్ యొక్క ఉపరితల మార్పు మాతృక నియంత్రణ శక్తిని పెంచడానికి మరియు సాధనాల సేవా జీవితాన్ని మెరుగుపరచడానికి ఒక ముఖ్యమైన మార్గం. డైమండ్ సాధనాల ఇసుక లోడింగ్ రేటును మెరుగుపరచడానికి, నికెల్ మరియు భాస్వరం పొరను సాధారణంగా డైమండ్ మైక్రోపౌడర్ ఉపరితలంపై ఒక నిర్దిష్ట వాహకతను కలిగి ఉండేలా పూత పూయవచ్చు, ఆపై నికెల్ ప్లేటింగ్ ద్వారా ప్లేటింగ్ పొరను చిక్కగా చేసి, వాహకతను పెంచుతుంది. అయితే, వజ్ర ఉపరితలం ఉత్ప్రేరక క్రియాశీల కేంద్రాన్ని కలిగి ఉండదని గమనించాలి, కాబట్టి రసాయన లేపనానికి ముందు దానిని ముందస్తుగా చికిత్స చేయాలి.

సూచన డాక్యుమెంటేషన్:

లియు హాన్. కృత్రిమ వజ్రాల మైక్రో పౌడర్ యొక్క ఉపరితల పూత సాంకేతికత మరియు నాణ్యతపై అధ్యయనం [D]. జోంగ్యువాన్ ఇన్స్టిట్యూట్ ఆఫ్ టెక్నాలజీ.

యాంగ్ బియావో, యాంగ్ జున్ మరియు యువాన్ గువాంగ్షెంగ్. వజ్ర ఉపరితల పూత [J] యొక్క ముందస్తు చికిత్స ప్రక్రియపై అధ్యయనం. అంతరిక్ష స్థల ప్రమాణీకరణ.

లి జింఘువా. వైర్ రంపానికి ఉపయోగించే కృత్రిమ వజ్ర సూక్ష్మ పొడి యొక్క ఉపరితల మార్పు మరియు అప్లికేషన్పై పరిశోధన [D]. జోంగ్యువాన్ ఇన్స్టిట్యూట్ ఆఫ్ టెక్నాలజీ.

ఫాంగ్ లిలి, జెంగ్ లియన్, వు యాన్ఫీ, మరియు ఇతరులు. కృత్రిమ వజ్రాల ఉపరితలం యొక్క రసాయన నికెల్ ప్లేటింగ్ ప్రక్రియ [J]. IOL జర్నల్.

ఈ వ్యాసం సూపర్హార్డ్ మెటీరియల్ నెట్వర్క్లో పునర్ముద్రించబడింది.

పోస్ట్ సమయం: మార్చి-13-2025